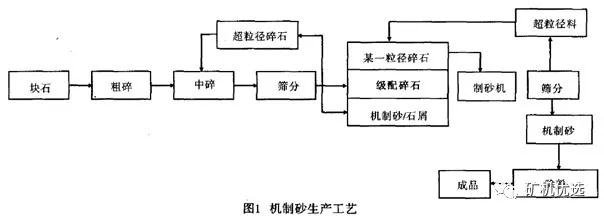

机制砂的生产工艺流程一般可分为以下几个阶段:块石—粗碎—中碎—细碎—筛分—除尘—机制砂。即:制砂过程是将块状岩石,经几次破碎后,制成颗粒小于一定粒度的机制砂。常见工艺流程如下图:

整个流程涉及制砂设备有给料机、破碎机、振动筛、洗砂除尘设备等等,本文将一一进行说明。

一、振动给料机的技术要求

振动给料机位于入料仓和颚式破碎机之间,可把块状、颗粒状物料从贮料仓中均匀、定时、连续地给到受料装置中去,并对物料进行粗筛分。

根据设备性能要求,配置设计时:

1) 尽量减少物料对槽体的压力,一般要求仓料的有效排口不得大于槽宽的1/4,物料的流动速度控制在6~18m/min。

2) 对给料量较大的物料,料仓底部排料处应设置足够高度的拦矿板,但拦矿板不得固定在槽体上。

3) 为使料仓能顺利排出,料仓后壁倾角可以设计为55°~65°。

二、破碎设备的选用原则

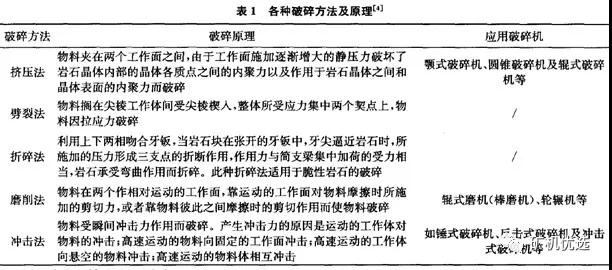

1、破碎方面及原理目前市场上出现的破碎机械类型繁多,但按施加外力的方法不同可分为以下几种:(点击图片放大查看)

在机制砂的生产过程中,一般采用三级破碎工艺,即粗碎、中碎、制砂机破碎。

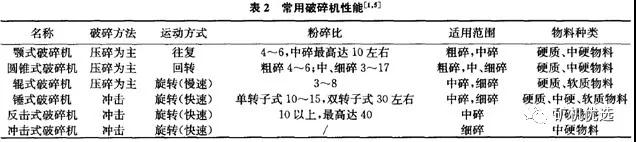

不同破碎阶段选用的破碎机也不尽相同,在粗碎中常用的是颚式破碎机,中碎一般采用反击式破碎机,制砂机械一般以冲击式破碎居多。各种常用破碎机性能如下所示:(点击图片放大查看)

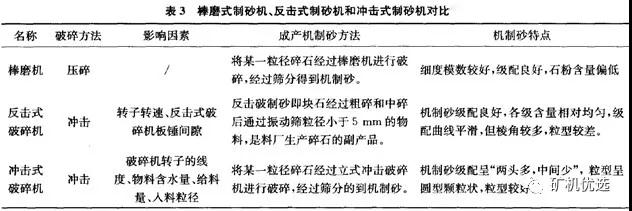

制砂机械一般采用棒磨机、反击式制砂机或冲击式制砂机,三者的性能见下表:(点击图片放大查看)

由此可见,棒磨机生产的机制砂级配良好,反击式破碎机生产的机制砂级配良好,但粒型较差,而冲击式破碎机生产的机制砂级配不良,但粒型较好。

有些人士认为应采用棒磨机,因为棒磨机生产过程中磨棒对石料粉磨有选择性、逐步粉磨,过磨现象少。但是,棒磨机存在产量低、运行成本高、人工劳动强度大等缺陷,不建议采用。在实际生产中可采用反击式和冲击式破碎机联合制砂(也有采用棒磨机和冲击破联合制砂),获得粒型好、级配好、产量高的机制砂。

三、振动筛对机制砂生产的影响

机制砂产品级配的主要影响因素就是筛分环节,其中振动筛的筛孔形状、尺寸及筛面倾斜角大小是影响机制砂质量的关键参数。

1) 机制砂生产中有较大含量的石粉颗粒,且对级配要求较高,不宜选用长方形和圆形筛孔,一般采用正方形方孔筛。

2) 筛孔尺寸的选择直接影响机制砂的质量和生产量。研究表明,筛网尺寸越大生产的机制砂细度模数越大,石粉含量越低;筛网尺寸越小生产的机制砂细度模数越小,而石粉含量越大。据相关学者研究,一般制砂工艺中推荐筛孔尺寸为3.5-4.5mm。

3) 为物料达到较好的筛分效率和处理量,根据振动筛厂家的经验筛面的倾角出厂一般为20°左右为宜。

四、机制砂除粉设备选取

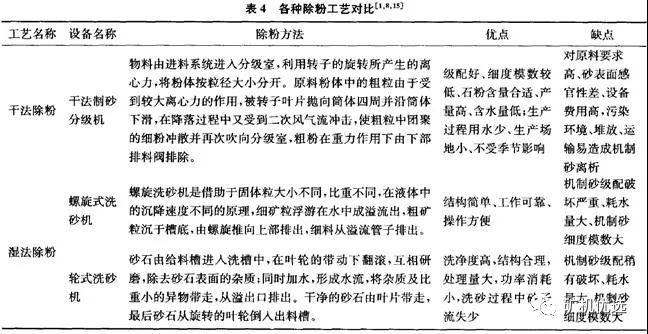

机制砂的生产过程中会有10%~20%的石粉(75μm的颗粒),适量的石粉可以改善机制砂混凝土工作性差的缺陷,增大混凝土抗压、抗折强度,但石粉含量过高会影响机制砂混凝土的性能,所以要对机制砂进行除粉。常用的除粉工艺的设备及其特点见下表:(点击图片放大查看)

机制砂的除粉工艺是机制砂石粉含量控制的关键,既要机制砂中粉料含量满足不同等级混凝土使用要求,又对级配影响较小,建议采用干法制砂分级机或轮式洗砂机除粉。北方天气寒冷、干旱、水资源缺乏地区,应多采用干法人工砂石料生产工艺。

优良的机制砂生产工艺、合理的设备选择是生产机制砂质量的保证,决定了机制砂混凝土的性能。为制备出级配优良的机制砂,应调整合适的振动给料筛尺寸,粗碎宜采用颚式破碎机,中碎宜采用反击式破碎机,制砂机宜采用立式冲击式破碎机,除粉宜采用干法分级机除粉,如采用湿法除粉推荐采用轮式洗砂机。当然,具体的设备配置情况还需结合具体的物料和生产要求,因地制宜。

参考信息:《建材世界》